ボイラー効率とフィード水管理

ユーティリティのエネルギー消費量を最適化するには、まず何から始めればよいのでしょうか?

自社の工場におけるユーティリティのエネルギー消費量をご存知ですか?エネルギーを使用するプロセスを明確に把握できていないと、リソースの損失、生産効率の低下、無駄なエネルギー消費につながります。プラントマネージャやエンジニアは、どうすればユーティリティのエネルギー使用量とリソースを最適化できるでしょう?エネルギー削減の可能性を見いだすには、さまざまなユーティリティとアプリケーションを検討する必要があります。まずボイラー効率と蒸気品質から始めることをお勧めします。

ボイラー効率の向上によるパフォーマンスの最適化

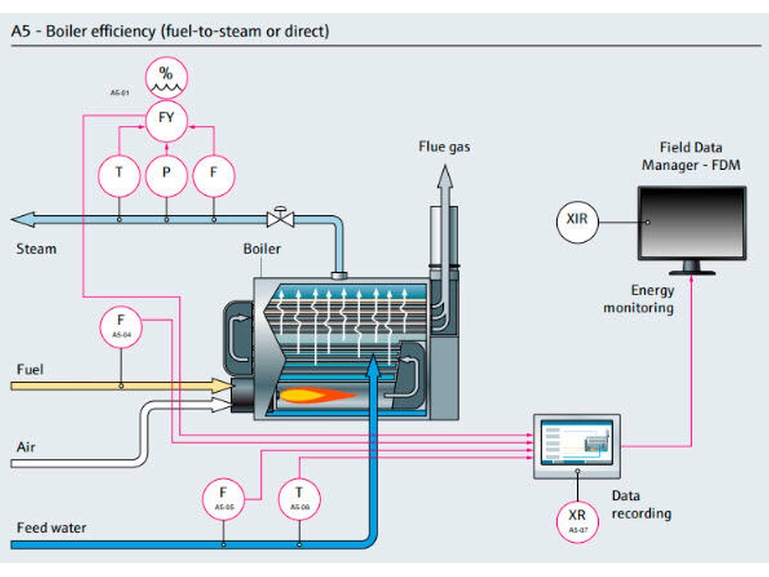

問題の発生場所を特定し、システム全体の蒸気消費量を測定するには、計装機器が必要です。エネルギー効率の改善における課題は、効率に影響を与える可能性のある不確定要素が非常に多いことです。実際に、蒸気システム全体を見てみると、ボイラーの燃焼用空気の温度や分配ライン終端にあるスチームトラップの機能不良など、ほぼすべての要素が何らかの形で効率に影響を与えます。

ボイラー運転効率の改善:スマートな計装機器による監視

通常、ボイラーには標準的な計装機器を使用しますが、ボイラー制御を改善するには、監視機能が強化された高度な計装機器を追加する必要があります。適切な計装機器を選定すれば、プラントオペレータが特定のエネルギー消費量やボイラー効率を監視できます。

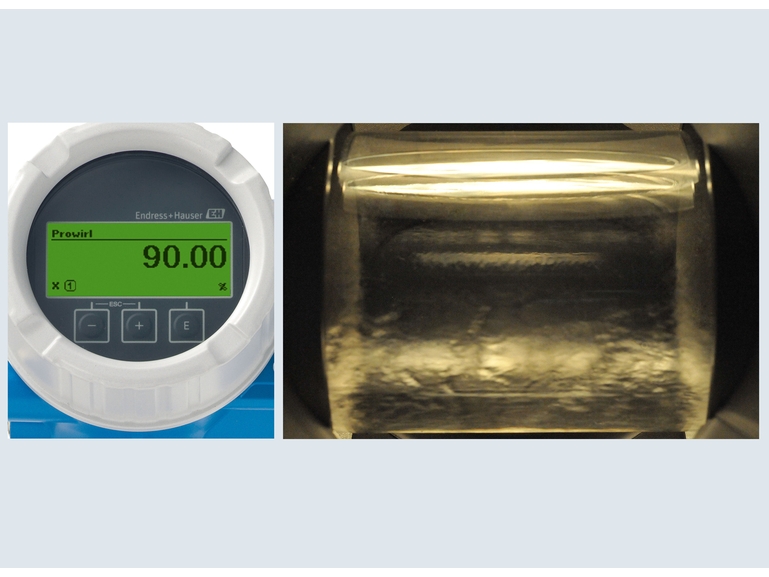

乾き度はボイラー効率に影響を与えます

乾き度の監視は、ボイラー効率の改善に不可欠です。乾燥蒸気と湿り蒸気のどちらであるかによってユーティリティの運転効率が決まり、これにより、エネルギー消費量とコストを大幅に削減できたり、大幅に増加したりすることがあります。エネルギー損失、熱伝導、腐食、蒸気消費、これらのすべてがボイラー効率に影響を与えるため、フィードの水管理、気水分離、適切なボイラーの運転により、全体的な効率と性能を向上させることができます。

乾き度が90%の場合、お客様が利用できていると考えているエネルギーの10%が失われていることになります。さらに、従来の流量計では、液体留分がボイラーから排出されるため、一般的に5~8%の測定誤差が生じる可能性があります。

蒸気品質はシステム全体の安全性に影響を与えます

ボイラーの寿命、可用性、効率を最適化してシステム全体の安全性を向上させるには、水と蒸気の包括的な分析が必要です。SWASコンパクトシステムは、陽イオン導電率、pH、溶存酸素、濁度、ナトリウム、シリカ、リン酸塩、酸化還元(ORP)、アンモニア、硬度、鉄、銅などのパラメータ測定用のサンプル調製を含む水/蒸気サイクルの包括的な分析機能を搭載しています。

%20with%20flange%20connection%20-%20PP01.jpg)