産業分野において、デジタル化に対する期待が非常に高まっています。デジタルサービスやプラットフォームを提供する企業は、自社のサービスを「万能型ソリューション」としてアピールする傾向があります。しかし、現実はもっと複雑です。Endress+Hauserは信頼できるパートナーとして、それぞれのお客様には、個別のニーズがあることを認識しています。あるプラントにとっては、デジタル化は校正レポートへのデジタルアクセスを意味するかもしれません。しかし他のプラントにとっては、クラウド接続センサの周囲環境の状態を意味するかもしれません。Endress+Hauserは、お客様の各々のデジタル化ニーズに即した技術的な基盤を確立するため、デジタルネットワークの検証および設定サービスを提供しています。

利点

- 時間の節約:明確な統合手順と、追加リソースによる最適化プロセスの推進により、設定およびスタートアップフェーズがより短期間で完了でき、据付の適性確認や運転時の動作確認まで実施することも可能

- 実証済みのネットワーク:産業アプリケーションでの有線および無線ネットワークのカバレッジを確保する詳細なネットワーク設計による、機器統合のための実証済みかつ信頼性の高いソリューションをご提供

- 検証サービス:コンサルティングの専門知識を持つ産業およびデジタル化のエキスパートがシステムを分析し、ネットワークトポロジに関する独自の完全な情報を提供して、お客様の検証マスタプランをサポート

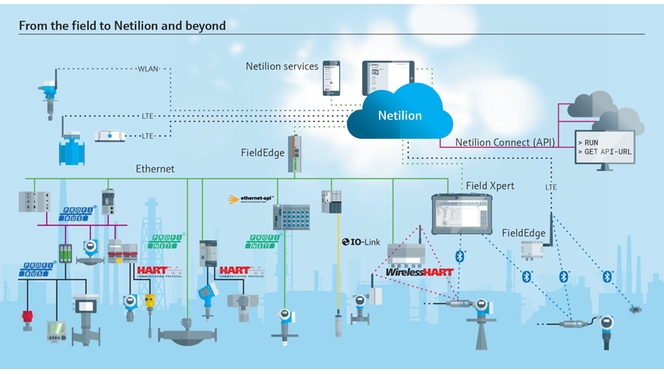

- オープンアーキテクチャ – IIoT:既存のプラント制御インフラに影響を及ぼすことなく、オートメーションピラミッドに並行接続可能

- 最新かつ高い信頼性と将来性:統合されたビューから信頼性の高いプラント情報やドキュメントにアクセスでき、将来にわたって使用可能な拡張性に富んだネットワーク設計をご提供

- 重要データにアクセスし、より良い意思決定を実現:プロセス値と二次データを基幹システムにシームレスに統合することで、生産性と持続可能性を向上させる意思決定を支援

新しい施設の構築

新しく施設を建設する場合は、ネットワークトポロジに関する決定が重要です。古い施設では依然としてアナログコンポーネントが使用されている場合がありますが、新しいデータ転送要件を満たそうとすると、これらのコンポーネントではすぐに限界を迎えます。現場のデータを広く使用するための十分な速度と容量を確保するには、デジタル通信テクノロジーが必須です。トポロジ設計について、システムインテグレータは将来でも使用できる柔軟性を確保したいという要望を考慮せず、相互運用性に乏しいソリューションを提案するというお客様の声をよく耳にします。弊社も、特に経験豊かな作業員が少なくなっている昨今の状況では、完全なフィールドネットワークを設計する作業はプラント管理者にとって困難な仕事であることを理解しています。お客様のコンサルティングパートナーであるEndress+Hauserは、実証済みの設計図を基にネットワーク設計を検証します。また、必要に応じて設定サービスをご提供し、据付の適性確認や運転時の動作確認を実施します。弊社は産業用通信とコンポーネントの互換性に関する深い知識を駆使し、将来発生しうる制約を回避するとともに、マスタプランの検証を開始当初からサポート致します。

既存施設の設備の改善

現在稼働中のプラントでも、部分的または全体的にネットワークトポロジを改修し、新しい通信レイヤを適用する必要性が発生する場合があります。新しい区画やスキッドが追加される可能性もあります。また、メンテナンス作業を適正化したい機器に対して、アセットの健全性モニタリングや予知保全ソリューションが必要となるかもしれません。校正プロトコル、設定レポート、およびその他のドキュメントに簡単にアクセスしたいというお客様の声もよく聞かれます。これらのドキュメントに簡単にアクセスできれば、ワークフローの合理化、新しいコンポーネントのタイムリーな設定、および詳細な重要度分類に沿った品質維持に役立ちます。機器が遠隔地に配置されているプラントでは、無線接続が要件となる場合もあります。その他にも、ネットワーク設計の拡張のためのユースケースが数多く存在します。Endress+Hauserは、相互運用性のある設備、短い試運転サイクル、および将来にわたって使用可能な安定したインテリジェントなインフラを実現するために、お客様の設備技術の選定作業をご支援いたします。弊社の検証サービスには、アップグレードがコンプライアンス要件および運用目標を満たすことを確認するため、サイト受入テスト(SAT)および性能検証も含まれます。

弊社が提供するサービス

いずれのお客様のプロジェクトも、プラントの設計と、中央プラットフォームから取得可能な設定レポートなどの初期ドキュメントが開始点となります。これらのドキュメントはライフサイクル全体を通し、「デジタルツイン」として整理・管理されます。システムステータスを継続的に監視することで、最適な性能が維持されます。機器の状態診断やトラブルシューティングは、プラントのライフサイクルを大幅に延長します。また、APIを介したシームレスな統合などによる、機器やプロセスのリモート監視によって、製造の効率と品質を改善するためのデータに基づいた意思決定が可能になります。さらに、顧客プロジェクトの全段階において、工場のご担当者に向けた専門的なコンサルティングやトレーニングサービスをご提供可能です。これには、バリデーションプロトコルの開発やIQ/OQ/PQ文書作成の支援が含まれます。

一般的なコンポーネント